7 dolog amit a rakodómérlegről érdemes tudni

Összegyűjtöttünk néhány érdekességet a rakodómérleg működéséről, pontosságáról, a hitelesítésről és a kalibrációval kapcsolatban. A kotrógépbe szerelhető mérleg egy külön cikk témája lesz, ez a cikk csak homlokrakodókra szerelhető mérlegekre fókuszál.

Mi is az a rakodómérleg?

A rakodómérlegek a hidraulikus emelésű rakodógépek mérlegei. Segítségével a rakodógép kezelő megmérheti, hogy mekkora a megemelt anyag tömege. A mérleg az emeléshez szükséges hidraulika nyomásból számítja ki a tömeget. Típusai:

-Statikus: a méréshez a gémet meg kell állítani, a mérés nyugalmi állapotban történik

-Dinamikus: a mérés a gém emelése közben történik, a rakodógép álló vagy mozgó helyzetében

A mérleg további elnevezései a hétköznapi szóhasználatban a kanálmérleg, homlokrakodó mérleg és fedélzeti mérleg.

Hogyan működik a rakodómérleg?

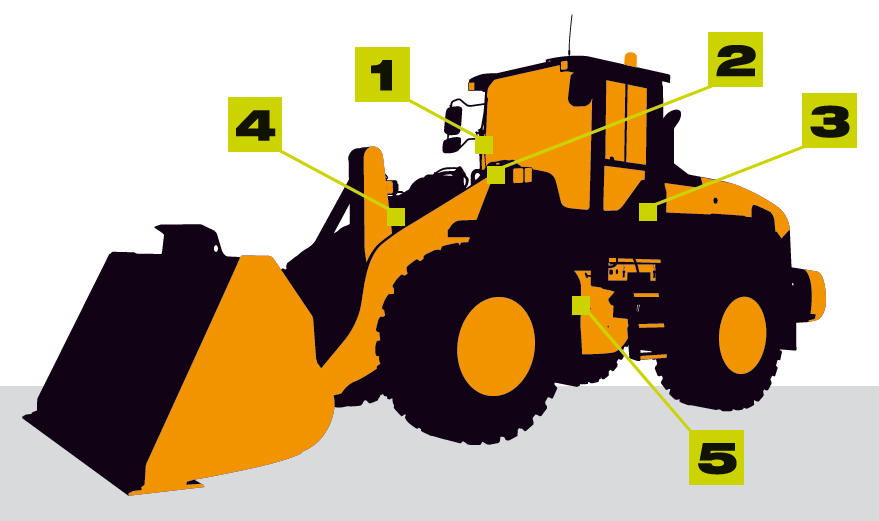

A mai modern mérlegek már kivétel nélkül dinamikus mérlegek, ami azt jelenti, hogy a mérés nem a gém megállított helyzetében történik, hanem folyamatos emeléskor a mérési zónán áthaladva. A mérleg méri és összegzi a kanalak tömegét, majd a rakodás végen ez az összeg kitörölhető és új rakodás kezdhető. A mérésről hőpapíros vagy mátrix nyomtató segítségével mérlegjegy is készülhet, amelyen megjelenik a cégnév, a felrakott termékek nevei és az összmennyiség. Vagy akár a mérési adatok adatbázisba is küldhetők. A működés megértéséhez először lássuk, hogy milyen alkatrészekből áll a mérleg:

Kijelző

Fülkébe szerelve, nyomtatóval vagy adatátvitellel

Mérési pont érzékelő

Méri a gém szögét emelés közben, megadja a mérési magasságot

Kanál becsukás érzékelő

Figyeli, a kanál nyitott vagy csukott állapotát

Nyomásérzékelő

Az emeléshez szükséges nyomást méri.

A mérés alapja a rakodógép emelő munkahengerének nyomása. Minél nagyobb a kanálban lévő súly, annál nagyobb nyomás kell a megemeléséhez. A munkahengerek nyomását a nyomásérzékelők(5) mérik. Az emelés közben a hidraulika nyomásban lengések keletkezhetnek. Ez adódhat a hirtelen indított elemélsből, vagy a terep egyenetlenségeiből. Ezeket a nyomáslökéseket egy beállítható erősségű szoftveres szűrő csillapítja. A kanalat megemelve, a felszerelt mérési pont érzékelő jelzi, hogy az emelés a mérési zónába lépett. Ekkor a rendszer elkezdi gyűjteni a nyomás értékeket, majd a mérési zónából való kilépés után kiszámítja, hogy mekkora volt az emeléshez szükséges nyomás.

A modern kanálmérlegek már képesek mérni az emelő munkahenger visszatérő ágának nyomását is, és az ott keletkező nyomással korrigálják az emelő ági nyomást (az emeléshez szükséges nyomás= nyomó ági nyomás - visszatérő ági nyomás * felületi tényező). A visszatérő ági nyomást nem teljes mértékben kell figyelembe venni, mert a munkahenger két oldalán - munkahenger szár felület csökkentő hatása miatt - a felületek nem azonosak. A felületi tényező minden munkahengernél más, általában 0,5-0,8 között mozog.

A számítás másik fontos tényezője az emelési sebesség. A rendszer méri, hogy a gém mennyi idő alatt haladt át a mérési zónán. Ez azért fontos, mert az emelési sebesség összefügg az emelési nyomás mértékével. Nagyobb emelési sebességnél a hidraulika olaj gyorsabban áramlik a vezetékekben, szelepekben, ezért nagyobb nyomásveszteség keletkezik, tehát nagyobb nyomás kell az azonos súly megemeléséhez, mint egy lassú emeléskor. Az emelési sebesség és a nyomásveszteség között nem lineáris az összefüggés. Ezért is fontos a kalibráció, mert ekkor a rakodómérleg feltérképezi ezt az összefüggést a különböző emelési sebességek - gázpedál állások - mellett.

Léteznek a mérési pont és a mérési zóna érzékeléséhez dőlésszög szenzort használó mérleg változatok. Ezek a dőlésszög érzékelők a gravitáció irányához képesti elfordulást tudják mérni. Egy érzékelő található a gép vázán és egy a gémen. Ebből a két szögértékből meghatározható a gém aktuális szöge. Az ilyen kanálmérlegek mérési pontossága megeggyezik a klasszikus induktív vagy optikai mérési pont érzékelőt használó rendszerekkel.

Az emelési nyomás és az emelési sebesség ismeretében kiszámítható a kanálban lévő anyag súlya.

A hitelesített rakodómérlegek kötelezően két további érzékelőt kell használjanak, ez a kanál becsukás érzékelő (4) és a dőlésszög érzékelő (5). A kanál becsukás érzékelő figyeli, hogy teljesen becsukott, hátrabillentett kanál állás mellett történt-e az emelés, illetve az anyag ki lett-e öntve a következő emelés előtt. A dőlésszög érzékelő pedig a gép dőlését figyelei és letiltja a mérést ha a gép túlságosan előre vagy hátradől.

Léteznek további érzékelők, mint például az olajhőmérséklet érzékelő, de ezeknek a gyakorlati haszna igen kevés. Ezek az érzékelők a mérési eredmények hőfokfüggését lennének hivatottak kompenzálni. Beállításuk a hőmérséklet függés pontos feltérképezése után lehetséges, ami nehezen kivitelezhető, mert a folyamat abból áll, hogy különböző hidraulikaolaj hőmérsékletek mellett végzett rakodásokkor fel kell jegyezni a rakodómérleg és a hídmérleg közötti eltéréseket. Ahol nincsen hídmérleg ott ez nem lehetséges, ahol pedig van ott jó pár napos mérés-visszaellenőrzést kell dokumentálni a gépkezelőnek.

Amikor a hidraulika olaj elérte az üzemi hőfokot, akkor már nem játszik szerepet ez a hibaforrás. A képkezelők ezt a fajta hibát könnyen ki tudják küszöbölni. Az első néhány emeléskor rászámolják a megfelelő mennyiséget.

Hogyan történik a beszerelés?

A beszerelés mindig a helyszínen történik. 4-5 óra alatt elvégezhető a beszerelés. A beszerelést 1 vagy 2 szerelő végzi.

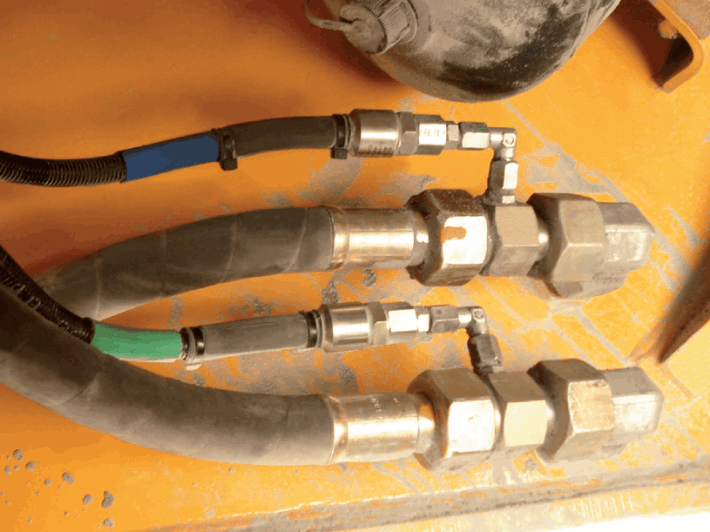

Beszerelés során a hidraulika rendszerhez kell csatlakoztatni a nyomásmérő szenzorokat.

A csatlakozás történhet kimondottan erre a célra kialakított csatlakozókkal, vagy a kereskedelmi forgalomban kapható csatlakozókkal.

Ha ezek megvannak akkor következik a vezetékek gondos elvezetése. A mozgó részeken ügyelve a vezetékek megfelelő hosszára és a koptató elemek elkerülésére.

A szerelés a kalibrálással fejeződik be. Ekkor történik meg a kanálmérleg pontos beállítása egy hídmérleg vagy más ismert súly segítségével.

Lehet ezeket a kanálmérelget hitelesíteni?

A rövid válasz az hogy igen, lehet, de érdemes ezt a kérdést alaposabban körbejárni.

A hitelesítés és a kalibrálás fogalma sokszor nem egyértelmű.

A kalibrálás alatt értjük a rakodómérleg beállítását egy ismert referencia súlyhoz vagy referencia mérleghez képes. Ezekben az esetekben hivatalos szerv nincsen jelen, jegyzőkönyv - a hitelesítéshez hasonlóan itt is készülhet - de nem végezhető joghatással járó mérés, ilyen mérés például amikor számlát a kanálmérleg mérlegjegye alapján készítünk.

Hitelesítéskor a mérleg ellenőrzése történik hitelesített, tanúsítvánnyal rendelkező súlyokkal a mérésügyi szerv, az MKEH jelenlétében (kivétel ez alól az első hitelesítés). A súlyok szállítását és a hitelesítés közben a rakodást darus autó végzi. A súlyok általában 500kg-osak.

A hitelesítéskor a súlyokat egy meghatározott elv szerint kell a kanálban elhelyezni és emeléseket végezni miközben mérési jegyzőkönyvet készíteni.

A hitelesítés befejeztével Hitelesítési bizonyítvány vagy, első hitelesítés esetén EU megfelelőségi nyilatkozat, készül, amely két évig érvényes.

A hitelesíthetőség feltétele, hogy a mérlegnek rendelkezzen típusvizsgálati tanúsítvánnyal, ami garantálja, hogy a rakodómérleget valamely EU-s mérésügyi szerv metrológiai szempontból részletesen bevizsgálta és megfelelőnek találta. De nem ez az egyetlen feltétel: a rakodómérlegnek a csalárd felhasználást és a pontatlan mérést eredményező körülmények kizárását biztosítania kell. Ez a gyakorlatban azt jelenti, hogy a nem hitelesített mérleghez képest plusz két érzékelőt kell kötelezően beépíteni. Az egyik a dőlésszög érzékelő, ami letiltja a lejtőn vagy emelkedőn végzett mérést. A másik a kanál nyitás-csukás érzékelő, ennek feladata, hogy rakodómérleg addig megakadályozza az újabb mérést amíg a gépkezelő ki nem öntötte a kanál tartalmát.

A hitelesítés költsége súlybérlettel, fuvarozással, jegyzőkönyv kiállítással együtt 200 000-300 000 Ft.

A szabályozás szerint az első hitelesítést elvégezheti a forgalmazó, ha rendelkezik a gyártó akkreditációjával. A további hitelesítéseket viszont már az MKEH felügyeli.

A mérleg pontossága

A gyártói specifikáció szerint +/-1%. A beszerelést követően, egy friss kalibrációval el tehet érni jobb pontosságot, de a rendszer pontossága idővel változik, ahogy a gép kopik, úgy változnak az áramlási viszonyok, kopik a munkahenger, kopnak a tömítések és kopnak a csapok is. Ezeket időnkét egy új kalibrációval követni kell. Teleszkópos rakodókon a pontosság valamivel rosszabb, mert a kanál szintezése mérési hibát okozhat.

A hőmérséklet hatása a pontosságra

A hidraulika olaj hőmérsékletének változása hatással van a pontosságra. A hőmérséklet emelkedésével az olaj viszkozitása csökken, tehát hígabb lesz, ezért kisebb lesz az áramlás közben a csősúrlódás, könnyebben áramlik az olaj. Ez azt eredményezi, hogy a mért érték más hideg olajnál, mint meleg olajnál. Ezt a hibát a gépkezelők jól le tudják kezelni: a munkagép bemelegedéséig minden rakodás előtt a gépkezelő elvégzi a nullázást (az üres kanalat megemelve) és az esetleges eltérésekkel korrigálva rakodik.

A mozgás hatása a pontosságra

A dinamikus működésű rendszerekkel lehet mérni menet közben. Annyit kell figyelembe venni, hogy az emelés közben nem legyen irányváltás. Ne tolatásból előremenetbe váltáskor emelünk, mert az irányváltás a kanálban lévő nagy tömeg miatt hidraulika nyomás lengést okoz, ami mérési hibát eredményez. A helperX és millennium5 kanálmérlegek bizonyos mértékű nyomásváltozás esetén letiltják a mérést, ilyenkor újra kell mérni a kanalat.

A terepviszonyok hatása a pontosságra

Egy normál bánya területen rakodva a talaj egyenetlenségei nem okoznak problémát. Egy a kanálból kieső nagyobb kő vagy egy nagyobb gödör viszont már okozhat mérési hibát. Ezeknek a hibáknak is a jelentős részét a mérleg ki tudja szűrni.

Honnan tudjuk, hogy jól működik-e?

Célszerű a mérlegeket időközönként ellenőrizni, főként ott ahol nincs hídmérleg, ami egy folyamatos visszajelzést adna a pontosságot illetően. Néha nagy segítség ebben egy ismert súly,pl. egy nagyobb kőtömb, amit a kanálba véve újramérhetünk és ezzel ellenőrizhetjük a pontosságot.

A pontos mérés alapja a reprodukálhatóság, azaz amikor egy súlyt többször megemelünk, akkor nem lehet (vagy csak minimális) eltérés az eredményekben. Ez minden emelési sebességnél igaz kell legyen. Úgy tudjuk ellenőrizni, hogy különböző fordulatszámokon végzünk 3-3 emelést. Ha nagy az eltérés, akkor a rakodómérleget újra kell kalibrálni. Ha elfogadható a hiba, akkor egy hídmérleghez képest is kell megnézni a pontosságot. Szükség esetén a kanálmérleg korrekciós tényezőjét módosítani kell, majd újra ellenőrizni. A kalibrációt az erre kiképzett technikusok végezik el.